安全・品質

パレットの積み方の種類とは?6つのパレットパターンと積み方のコツを解説

2020.10.21

パレットへの荷物を積み込むことを物流用語でパレタイズと言います。ここでは荷崩れしにくいパレットへの積み込み方のパターンを見ていきます。長く物流現場で働いている方であれば名前は知らなくても見たことがある、いつも実際に使って作業しているという方も多いのではないでしょうか。

様々な積み方を覚えて荷物の性質や重さなどによって使い分けていただき、物流品質の向上に役立てば幸いです。

現場に掲示可能なパレットパターンのA4ポスターもご用意しましたのでぜひ現場や事務所などでパレタイズの方法の周知にご活用ください!

パレットパターンとは?荷崩れの原因とパレタイズのコツ

商品ダンボールなどに四角形が並んだ図のようなものを見かけることはないでしょうか。あの図のようなパレットに荷物を並べる並べ方のことを物流用語でパレットパターンといいます。商品ダンボールのパレットパターンは、このダンボールはこういう形で並べるときれいに安定して積むことが出来ますよ、というのを示しています。

しかし、すべてのダンボールにパレットパターンが書いてあるわけではありません。さらに、物流現場の場合、すべてバラバラな形の荷物をパレットに積み付けなくてはならない場面のほうが多いものです。

そんなときも、様々な形のパレットパターンを知っていれば、それらを組み合わせることで荷崩れをしにくいパレタイズが可能です。

荷崩れの原因

荷崩れを起こす原因は横の力と縦の力に別れます。

横の力とは横揺れのことです。フォークリフトでの移動や、トラックで運搬する際に必ず強い横向きの力が発生します。

縦の力とは重力のことです。いくら横の力に強くても一番下に積まれているダンボールが圧力で潰れてしまったら、全体のバランスが崩れて崩壊してしまいます。

荷崩れ対策は棒積みとオーバーハングに気をつける

荷崩れの対策としては、棒積みとオーバーハングを避けることで横の力と縦の力で崩れないようにします。

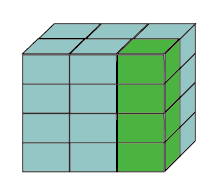

棒積みとは、同じ荷物を同じ向きで積み重ねることです。

図のように縦向きに棒のように積み上げたものが棒積みです。棒積みはパレット上の他の荷物と噛み合わないために横に揺れるとすぐに棒の部分が個別に倒れてしまいます。

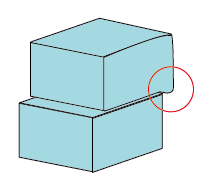

オーバーハングとは、荷物の角の部分が空中にはみ出た状態で荷物を積むことです。

パレットからはみ出していたり、下の荷物からはみ出している状態をオーバーハングと呼びます。

オーバーハングをすると、その部分が重力や上の荷物からの圧力で潰れてしまいます。すると、その部分の崩れから全体のバランスが崩れてしまい、荷崩れにつながってしまいます。特にパレットの外側に向かってオーバーハングすると荷物の重心が外側にずれてしまい崩れやすくなってしまいます。

パレットの積み方の種類

ブロック積み

ブロック積みとは荷物をブロックのように並べて積み上げる積み方です。平積みとも呼ばれます。

単純な積み方で早く積むことができ、デパレタイズ(パレットから取り出す)の際にも縦にまとめて荷物を取り出すことができ、生産性が上がるのがメリットです。ダンボールの形が整っていればダンボールの中で比較的強度が強い角の部分に重みが集中し、重みにも強いというメリットもあります。一方で棒積みになってしまうために横向きの力に弱く、少しの振動でも荷崩れしてしまう可能性があるのがデメリットです。

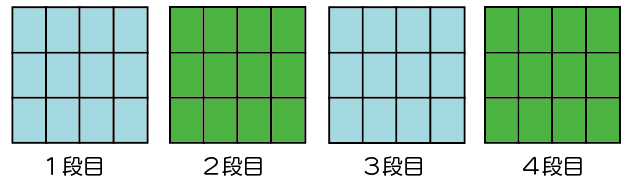

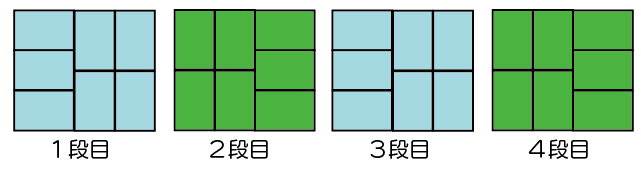

交互列積み

ブロック積みを一段ずつ90度向きを変えて積むのが交互列積みです。

横向きの力に比較的強く、荷崩れしにくいのがメリットです。互い違いにしたときに荷物の大きさによって縦、横の長さが合わないと使えないため、1段に並べたときの全体の形が正方形になるような限られた荷物でしか使えないというデメリットもあります。

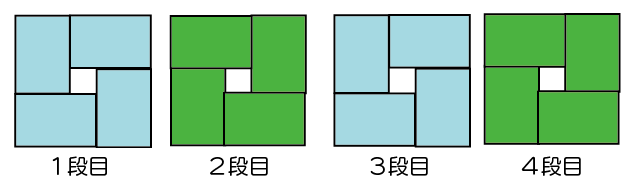

ピンホール積み(風車形積み付け)

ピンホール積みとは荷物を風車の形のように縦横に組み合わせた積み方です。別名風車型積み付けといいます。

1段ずつ向きを反転させることで横向きの力にも安定させることができます。

またピンホール積みの応用として2つないし3つの荷物を組み合わせて1枚の「羽根」にする積み方も現場でよく見るピンホール積みの一つです。

ピンホール積みのメリットとしては中央に空気の通り道ができることから、冷蔵倉庫や低温輸送などで荷物を一定温度に保ちたい場合などにも使われます。一方中央に隙間ができてしまうことからパレット上の積載率が下がってしまうというのがデメリットです。

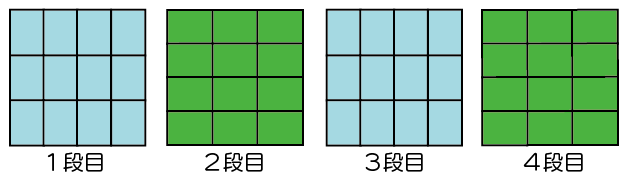

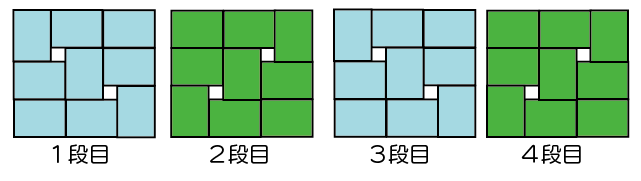

ダブルピンホール積み

ダブルピンホール積みは、ピンホール積みの発展型で、中央の隙間部分を2つにした積み方です。通常のピンホール積みのひとつの荷物を起点にもう一つピンホール積みをして残った角の部分に荷物を置きます。これを左右反転させて積んでいきます。

メリットとしては積載効率が高いという点が挙げられます。荷物とパレットの大きさによっては他の積み方よりも1段につき1つずつ多く積めるという場合もあるかもしれません。

デメリットとしては積み方が複雑なので手作業で行う場合かなり生産性が落ちるでしょう。左右に反転させるため穴の部分は重なりません。多少手間を掛けてでもどうしてもパレットの積載効率を上げなければならない場合には試してみてもいいかもしれません。

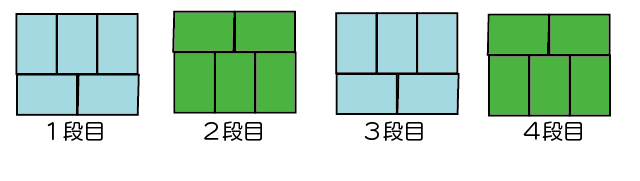

レンガ積み

レンガ積みとは1つの段で縦横方向に向きを変えて積む方法です。棒積みのようにならないよう、各段で180度ずつ向きを変えて積み上げます。

荷物の形によりますが上から見たときに全体が長方形の形になることが多いので、カゴ車に積み込みをする際に見ることが多いかもしれません。(もちろんパレットでレンガ積みをすることも多いですが)

荷崩れがしにくく、すべての荷物が外側から見えるため、検品がしやすいという点がメリットです。

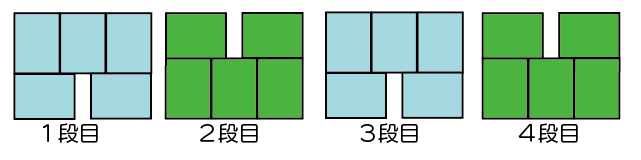

スプリット積み

スプリット積みとは、レンガ積みの応用形で、レンガ積みの特徴である横向きの部分に隙間(スプリット)ができる積み方です。

わざと隙間を空けているというよりも荷物の形状によって必然的に隙間はできるものなので、ほぼレンガ積みと同一といっていいかもしれません。ポイントは隙間があいてしまう際は必ずパレットの内側に隙間を開けることです。内側にくっつけてしまうと、上に物を積んだ際に外側に支えがなくなってしまう(オーバーハングしてしまう)ため、荷崩れを起こしやすくなってしまいます。

窓積み

窓積みは、レンガ積みの横向きの部分を2列に増やした積み方です。各段で180度向きを変えて互い違いに重ねていきます。

レンガ積みと同様、荷物の短辺の部分が少なくとも一方は外側から見えるため、検品などがしやすいのがメリットです。カゴ車や正方形でないパレットに積み付ける場合などによく使われます。正方形のパレットの場合、窓積みが可能なサイズであればピンホール積みで1段あたり1つ多く荷物を積むことができ、しかも外側からの検品も可能です。

○回し○段積みとは

物流現場における積み方の指示ではよく、「6回し4段で積付けて」「8回し6段積みで」などのような「○回し○段」という言い方をします。これは今まで見てきたようなパレットパターンとは少し異なります。積み方ではなく、パレット上の1段の個数と積み重ねる段数を指定する積み方の指示です。

○回し○段積みの意味

「○回し」とは1段の中にいくつの荷物を入れるか、という意味です。

「○段積み」とは読んで字のごとくその○回しを○段分積む、ということです。つまり、6回し5段であれば一つのパレットの上には6×5で30個の荷物が積み上がることになります。

「回し」という言葉からピンホール積みのような積み方をイメージする方もいるかもしれませんが、積み方に関してはこの言い方の指示には入っていないため、別途並べ方(パレットパターン)は確認する必要があります。

種類が異なる荷物を積むときのコツ

基本的に同じ種類の荷物を積むときには決まったパレットパターンの積み方をすればよいのですが、物流現場では店舗向け出荷など、様々な種類の荷物を一つのパレットに積み込まなければならない場合も多いです。

パレタイズで気をつけなければならないのは荷崩れしないようにすることです。

フォークリフトで運ぶ際やトラックで運搬する際はかなり振動がかかるので、できる限り潰れたり崩れたりしないようにする必要があります。

ラップ巻き

基本的にバラバラの荷物をパレットに積む際には最後にラップ巻きをして崩れないようにするのが定石です。とは言うものの、ラップ巻きをしてもラップの内部で崩壊が起きれば元も子もありません。

基本は重いものを下に積む

そこでバラバラの荷物を混載する場合、重いもの、硬いものを下から順に積んでいくのが基本的なコツです。軽いもの、柔らかいものを何も考えずに下の方に積んでしまうと、上から重いものを積んだときにつぶれ、そこからバランスを崩して全体が崩れてしまいます。

重しになる荷物を最後に積む

応用編ですが、重いものを下から順に積んでいき、また一番上には中くらいに重いものを載せることで「重し」になって崩れにくくなるという小技もあります。ラップ巻きをするまでの短い間に風や衝撃などで軽い荷物が落下するのを防止できるはずです。

まとめ

いかがでしたでしょうか。物流現場で目にするパレタイズのパターンを覚えることによって、効率的で荷崩れしにくいパレット積みができるようになるはずです。

SGフィルダーは物流を専門とする人材派遣会社として、物流経験者をはじめとする様々なスタッフを首都圏・中京圏・関西・福岡で派遣しています。お問い合わせはこちらからお気軽にどうぞ。

パレットパターン一覧ポスター

ご紹介したパレットパターンを一覧にしたポスターをご用意しました!

現場に掲示することで生産性向上にお役立てください!