生産性

物流現場の業務効率と生産性の向上に向けて、ムリ・ムダ・ムラの「3M」を取り除くために

2023.09.14

どのような業界・業種においても、現場の業務を効率化して生産性を高めるためには、「3M」と呼ばれるムリ・ムダ・ムラを削減することが不可欠とされています。

そこで本記事では、物流現場で発生しやすい3Mの事例やリスクとともに、既存業務から3Mを取り除き、生産性を向上させるためのポイントについて解説します。

3M(ムリ・ムダ・ムラ)とは?

3M(ムリ・ムダ・ムラ)とは、どのような状態を指すのか?

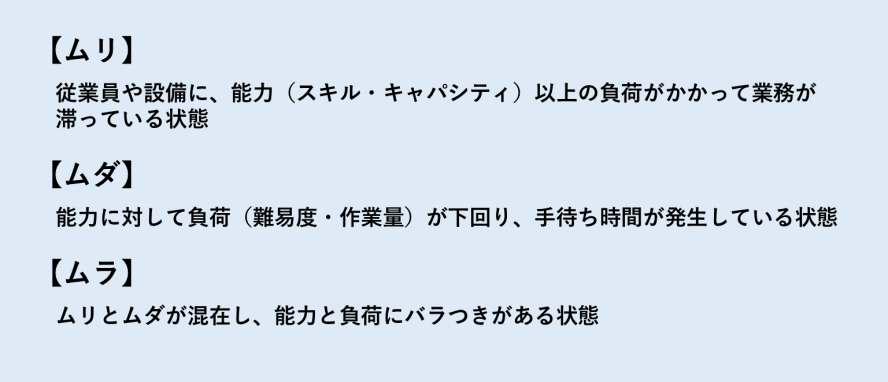

企業の業務環境における「3M(ムリ・ムダ・ムラ)」とは、主に以下のような状態を指します。

3M(ムリ・ムダ・ムラ)の発生要因

こうした3Mの業務環境は、業務内容と能力(スキル・キャパシティ)の均衡が崩れることで発生すると考えられています。

たとえば、新人に負荷の高いタスクを割り振ると、「ムリ」が発生して業務が円滑に進みません。一方で、ベテランに負荷の低いタスクを割り振っても、能力を十分に発揮できず「ムダ」が発生します。さらに、ムリとムダの双方が混在すると、「ムラ」が生じることになります。

物流現場における3Mの事例と生じるリスク

物流現場における「ムリ」とは?

物流現場における「ムリ」とは、荷物を扱う作業員やドライバーの心身に、必要以上の負担が発生している状態です。

たとえば、個々の従業員が1人でさばききれないほどの仕事を抱えているなど、各人に割り振られたタスクがキャパシティを超えているようなケースです。

物流現場における「ムダ」とは?

物流現場の「ムダ」とは、作業員の手待ち時間が発生してしまうことが挙げられます。ベテランに負荷の少ない業務が振り分けられている、工程間(検品~梱包~仕分け~出荷など)での連携やオペレーションが滞り、後工程の従業員が待機しているなどが当てはまるでしょう。

物流現場における「ムラ」とは?

物流現場の「ムラ」とは、作業時間や業務品質、サービスの均一化が保たれていない状態を指します。

たとえば、Aさんは1時間に50個の荷物を梱包できるのに、Bさんは20個しか梱包できないなど、従業員によって作業スピードに差があるようなケースです。

物流現場の「ムリ」「ムダ」「ムラ」によって生じるリスク

物流現場に「ムリ」「ムダ」「ムラ」が生じていると、

➀品質低下やモチベーション・集中力低下による事故・ケガ

➁時間的・労力的なロス

➂業務効率や業務品質のバラツキ・低下

などにつながります。結果として、顧客が求める価値を安定して提供することが難しくなるかもしれません。

3M(ムリ・ムダ・ムラ)の削減に向けたステップ

このように、物流現場における3Mはさまざまなリスクが生じ、その結果として業務停滞をまねく恐れがあります。では、既存業務から3Mを削減し、業務を効率化して生産性を高めるにはどうすればいいのか、その手順と具体的なアプローチについて解説します。

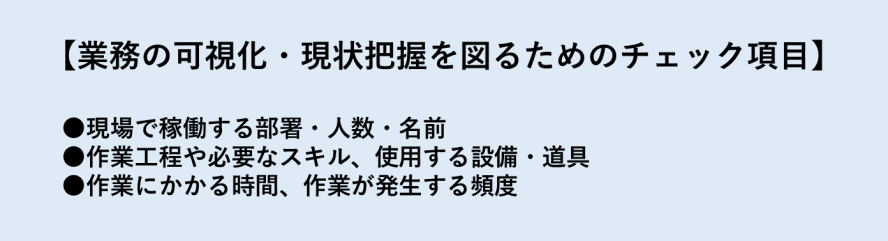

《1》業務内容を可視化し、現状を把握する

まず、業務効率を上げるうえで重要となるのが、「業務内容の可視化」と「現状把握」です。具体的には、各業務に関する以下3つの内容を、現場スタッフの意見を交えながら詳細にチェックしていきます。

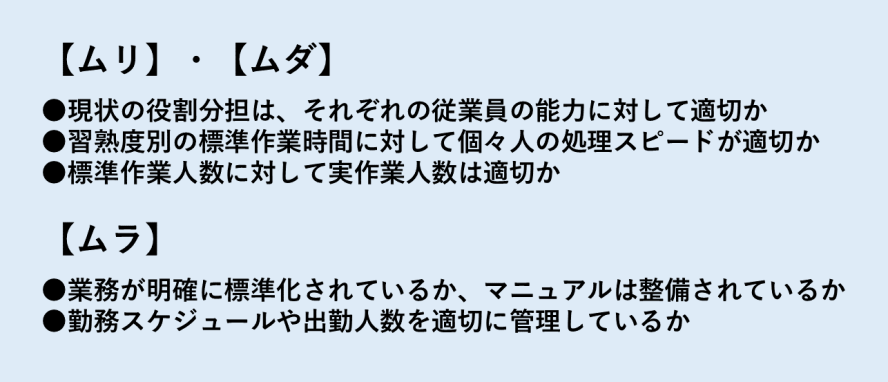

《2》3M(ムリ・ムダ・ムラ)を抽出する

業務の可視化によって全体像を把握したら、各業務の3Mを以下のような視点から洗い出し、効率化する業務や内容を検討します。

《3》具体的な改善案を作成する

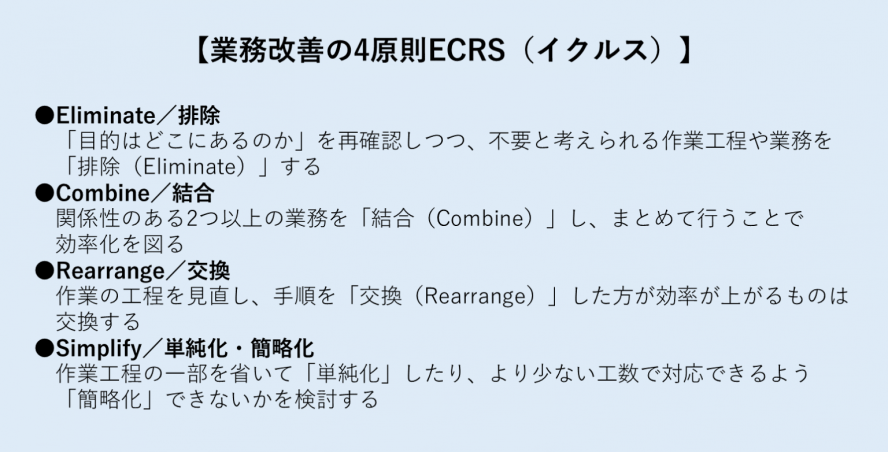

効率化する業務が決定したら、業務改善に向けた具体案を作成します。どのような方法で改善を図るかは、職場や状況によってケースバイケースですが、その指針となるのが業務改善の4原則とされる「ECRS/イクルス(下記参照)」です。具体案がなかなかまとまらない場合、この4つの指針を参考に、業務改善のアプローチを検討してみるといいでしょう。

《4》改善案を共有・実施・評価する

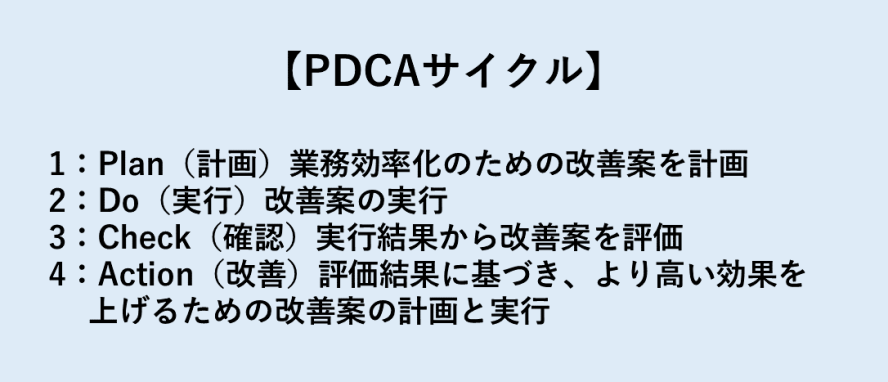

具体的な改善案がまとまったら社内で共有し、実施後は現場で3Mが削減できているかを定期的に評価します。さらに、継続的改善手法である「PDCAサイクル(以下参照)」を回す(1~4のアクションを繰り返す)ことで、さらなる問題点の抽出・解決にも役立つでしょう。

物流現場の3M(ムリ・ムダ・ムラ)削減に役立つITツール

ちなみに、物流現場の3M削減に向けた取り組みの例としては、「積み替えや仮置きを減らす」「倉庫内を整理整頓して、ピッキングや入出庫の動線を短くする」「作業マニュアルを作成する」など、人の手で比較的容易に実施できるものもあります。

一方で、物流現場では日によって入荷や出荷の数量に大きな変動があるため、在庫状況や人員配置などの管理をアナログな方法で行うと、業務効率が低下し、社内での情報共有もスムーズに行えません。そこで検討したいのが、さまざまな物流業務の最適化・省人化をサポートするITツール(システム・機器)の導入です。

たとえば、倉庫管理・在庫管理システムを導入すれば、入荷や保管、出荷、棚卸しなど、一連の業務をシステム上で一括管理できます。入出荷や在庫の状況をリアルタイムで可視化し、情報共有もオンラインでできるため、人為的なミスの発生も防ぐことができます。また、在庫があるのに誤って商品を仕入れてしまい、過剰在庫が発生するといった事態も回避できるでしょう。

さらに、コンベアライン上で自動読み取り可能なコードリーダーや、ハンディターミナルなどの機器を活用することで、ピッキング・検品・仕分けなどの照合作業を省人化&迅速化でき、読み違えや見落としなどのミスも防ぐことができます。こうしたツールは取り扱いが比較的容易で、使用者の技術や経験をほとんど問いません。

まとめ

以上、3M(ムリ・ムダ・ムラ)という視点から、業務効率と生産性の向上を図るためのアプローチと、その重要性について解説しました。

ぜひ本記事でご紹介したポイントを参考に、物流現場における3Mを削減し、業務効率と生産性の向上に向けたアクションにつなげていただければ幸いです。